Dizajn a mlin za pelete vijčana matrica od nehrđajućeg čelika ključno je za povećanje učinkovitosti i kvalitete procesa peletiranja. Dobro izrađena matrica može značajno utjecati na performanse mlina za pelete, poboljšavajući protok, potrošnju energije i ukupnu kvalitetu peleta. Kako bi se optimizirao proces peletiranja, potrebno je uzeti u obzir nekoliko ključnih čimbenika tijekom projektiranja matrice od nehrđajućeg čelika pužnog tipa.

Razumijevanje uloge matrice u peletiranju

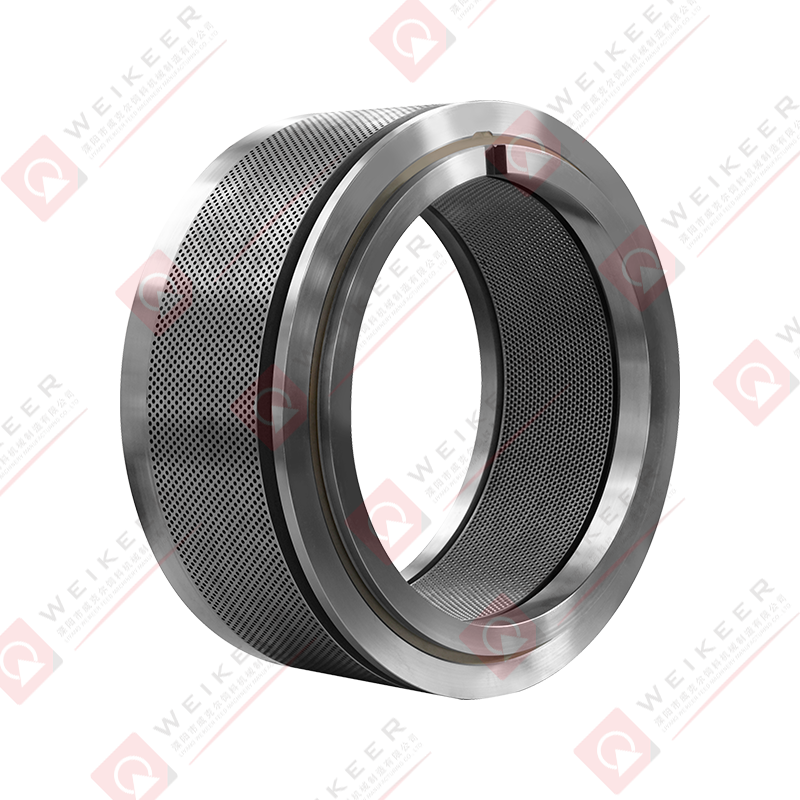

Proces peletiranja uključuje komprimiranje sirovina u jednolične kuglice, obično korištenjem topline i pritiska. Matrica ima središnju ulogu u ovom procesu, jer je odgovorna za oblikovanje materijala i osiguravanje točne gustoće i veličine peleta. Vijčana matrica posebno nudi vrhunsku kontrolu nad protokom materijala i obično se koristi u raznim industrijama, uključujući stočnu hranu, biogoriva i farmaceutske proizvode.

Funkcija matrice nije samo oblikovati kuglice, već osigurati potrebnu kompresiju i trenje kako bi se sirovine međusobno povezale. To čini dizajn matrice integralnim za postizanje optimalne kvalitete peleta. Prilikom projektiranja vijčane matrice od nehrđajućeg čelika, mora se uzeti u obzir nekoliko čimbenika kako bi se osigurala njezina vrhunska izvedba.

Odabir materijala: nehrđajući čelik i njegove prednosti

Izbor materijala za matricu temeljni je korak u procesu dizajna. Nehrđajući čelik, osobito visokokvalitetne legure, često je materijal izbora zbog svoje izdržljivosti, otpornosti na habanje i otpornosti na koroziju. S obzirom na uvjete visokog tlaka i temperature tijekom peletiranja, korištenje nehrđajućeg čelika osigurava dugotrajnost i minimizira troškove održavanja.

Otpornost nehrđajućeg čelika na koroziju ključna je, osobito pri obradi vlažnih ili abrazivnih materijala. Nadalje, njegova inherentna čvrstoća omogućuje matrici da izdrži pritiske tijekom procesa peletiranja, što je ključno za održavanje dosljedne kvalitete peleta tijekom vremena.

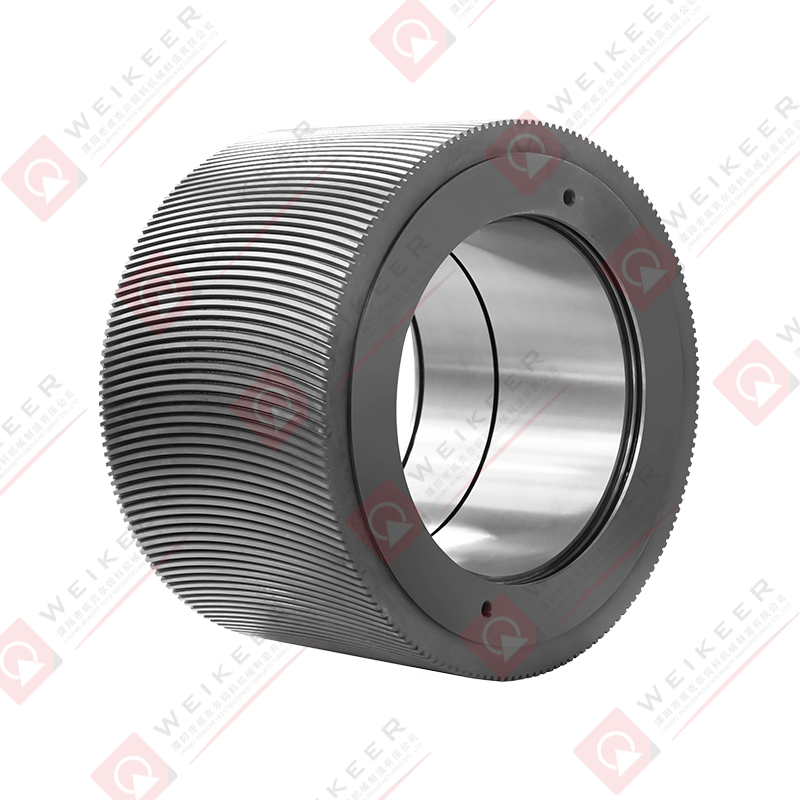

Dizajn matrice: Osiguravanje optimalnog protoka i kompresije

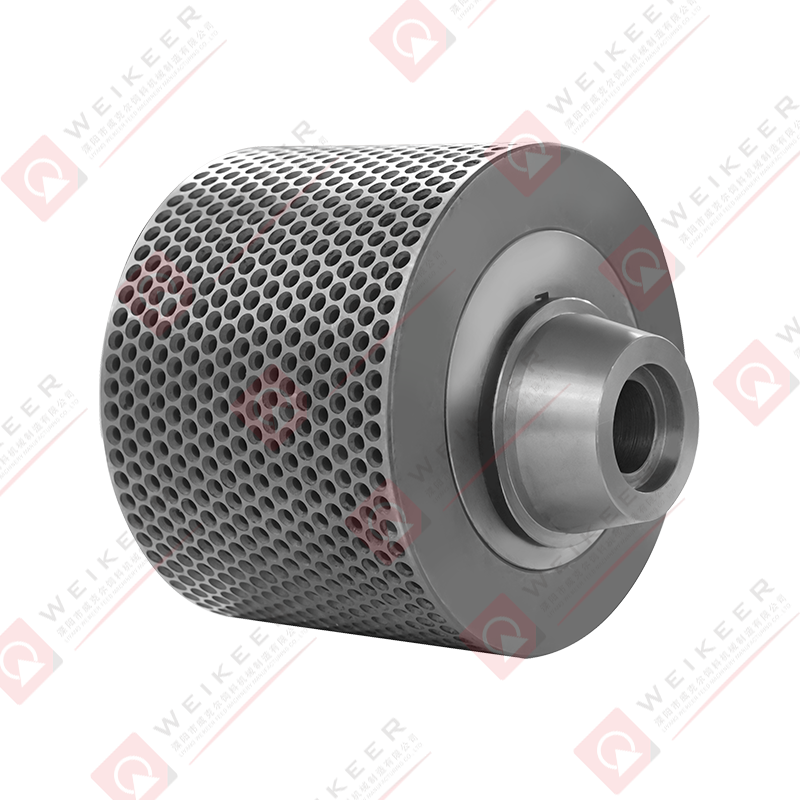

Jedan od najkritičnijih aspekata dizajna matrice je osiguranje optimalnog protoka materijala. Vijčana matrica mora omogućiti ravnomjeran i kontroliran protok sirovog materijala kako bi se spriječilo začepljenje ili nedosljedna veličina peleta. Vijak i matrica trebaju biti pažljivo projektirani kako bi se osiguralo da se sirovi materijal glatko kreće kroz kanale matrice i ravnomjerno komprimira.

Promjer matrice, duljina i broj rupa ili otvora koje sadrži igraju značajnu ulogu u karakteristikama protoka. Veći promjer može omogućiti veću propusnost, ali također može povećati rizik od segregacije materijala i manje gustoće peleta. Manje matrice omogućuju veću kompresiju, što rezultira ujednačenijim peletima, ali može ograničiti proizvodni kapacitet.

Kako bi se optimizirala izvedba matrice, bitno je prilagoditi njen dizajn specifičnom materijalu koji se obrađuje. Na primjer, gušći ili vlaknastiji materijali mogu zahtijevati matricu s čvršćim otvorima i većim omjerom kompresije, dok manje gusti materijali mogu imati bolje rezultate s matricom većeg otvora. Broj i uzorak rupa ili otvora također može utjecati na teksturu, čvrstoću i izgled peleta, zbog čega je važno dizajnirati ove značajke prema željenim izlaznim specifikacijama.

Mehanizmi za hlađenje i podmazivanje

Za optimizaciju procesa peletiranja bitno je ugraditi učinkovite sustave hlađenja i podmazivanja. Hlađenje sprječava prekomjerno nakupljanje topline, što može degradirati materijal i uzrokovati prerano trošenje kalupa. Dobro dizajnirana matrica imat će učinkovite kanale za hlađenje za ravnomjerno raspršivanje topline tijekom rada, osiguravajući da kuglice zadrže svoj integritet i konzistenciju.

Lubrication also plays a key role in maintaining die performance. Ispravno podmazivanje smanjuje trenje i trošenje matrice, sprječavajući nakupljanje materijala i osiguravajući nesmetan rad. U mlinovima za pelete sustavi podmazivanja često su automatizirani kako bi se osigurala kontinuirana primjena, smanjujući potrebu za ručnom intervencijom i poboljšavajući ukupnu učinkovitost.

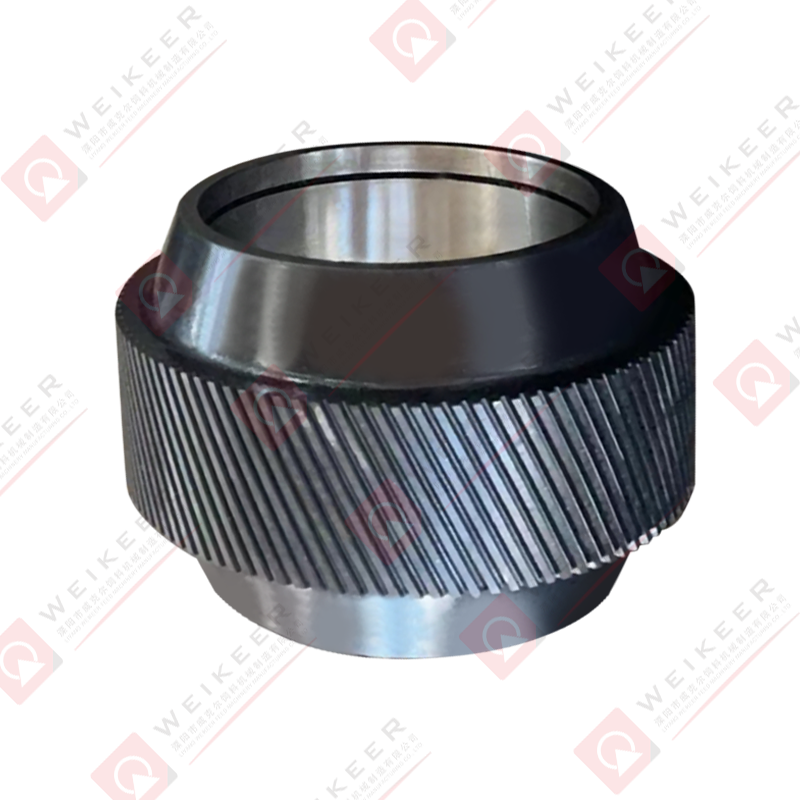

Površinska obrada i završna obrada

Površinska obrada matrice još je jedno važno razmatranje za optimizaciju. Glatka, dobro polirana površina smanjuje vjerojatnost lijepljenja materijala za matricu, osiguravajući dosljedan izlaz peleta i jednostavno održavanje. Dodatno, površinski tretmani kao što je premazivanje matrice materijalima otpornim na habanje mogu produljiti životni vijek i poboljšati ukupnu učinkovitost. Ovi tretmani smanjuju trošenje i habanje matrice, omogućujući mu da zadrži svoje performanse dulje vrijeme, što je bitno za smanjenje vremena zastoja i povećanje produktivnosti.

Preciznost i tolerancije

Visoka preciznost u dizajnu i proizvodnji matrice ključna je za osiguravanje da su kuglice jednake veličine i gustoće. Potrebne su stroge tolerancije kako bi se održala konzistencija tijekom cijelog procesa peletiranja. Čak i male varijacije u dimenzijama kalupa mogu dovesti do neravnomjerne proizvodnje peleta, što dovodi do problema s kvalitetom proizvoda ili neučinkovitosti stroja.

Vijčana matrica treba biti proizvedena s uskim tolerancijama i preciznim poravnanjem kako bi se osiguralo da je materijal ravnomjerno komprimiran dok se kreće kroz matricu. Ova preciznost također doprinosi održavanju željenog protoka i sprječava rasipanje materijala, čineći cijeli proces peletiranja isplativijim.

Projektiranje vijčane matrice od nehrđajućeg čelika za optimizaciju procesa peletiranja uključuje pažljivu ravnotežu odabira materijala, geometrije matrice, kompresijskih mehanizama, sustava hlađenja i podmazivanja, površinske obrade i preciznosti proizvodnje. Uzimajući u obzir sve ove čimbenike i prilagođavajući dizajn specifičnim zahtjevima materijala koji se obrađuje, proizvođači mogu poboljšati učinkovitost i trajnost svojih mlina za pelete. Dobro dizajnirana matrica može rezultirati većom propusnošću, smanjenim trošenjem, poboljšanom kvalitetom peleta i, u konačnici, učinkovitijim procesom peletiranja.

中文简体

中文简体