Optimiziranje dizajna Pritisnite valjak ključno je za poboljšanje proizvodnog kapaciteta i kvalitete, posebice u preradi stočne hrane i proizvodnji peleta. Tlačni valjak ne samo da mora izdržati visoki pritisak i veliko trošenje, već također treba osigurati kvalitetu čestica i učinkovitost proizvodnje tijekom proizvodnog procesa.

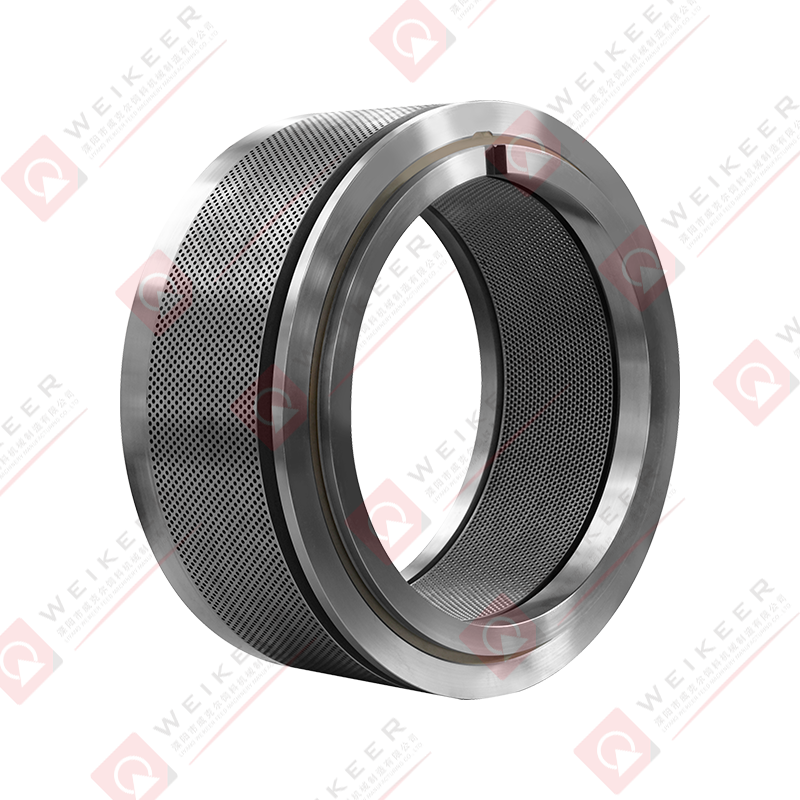

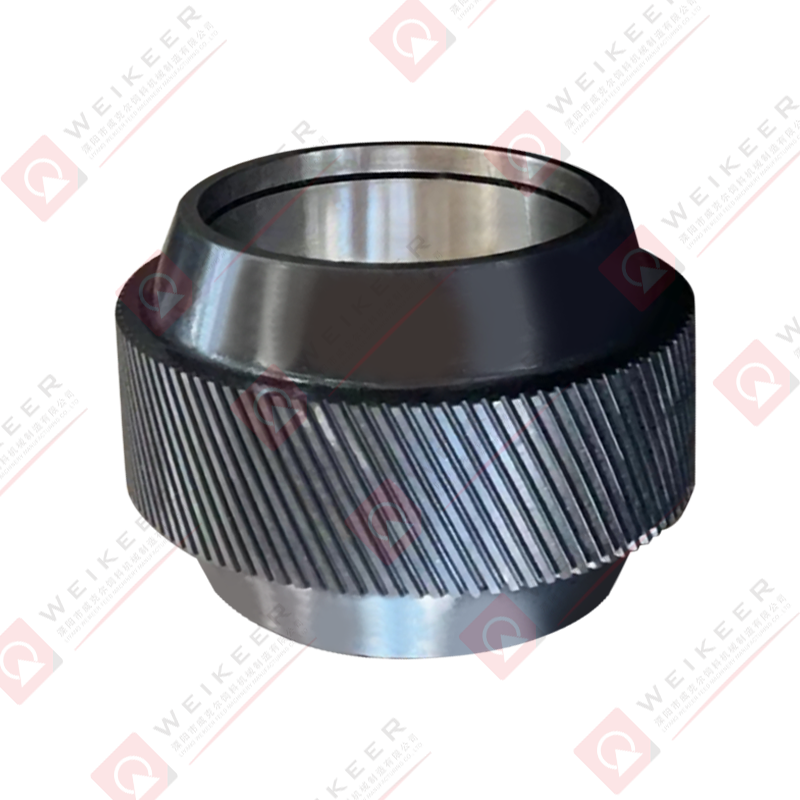

Geometrijski dizajn tlačnog valjka ima značajan utjecaj na njegov radni učinak. Optimiziranje parametara kao što su promjer, širina, dizajn zuba i hrapavost površine tlačnog valjka može značajno poboljšati učinkovitost proizvodnje i kvalitetu čestica.

Promjer i širina valjka za prešanje izravno utječu na gustoću prešanih čestica i kvalitetu čestica. Općenito govoreći, veći promjer tlačnog valjka može povećati proizvodni kapacitet, ali će povećati potrošnju energije; manji promjer tlačnog valjka pogodan je za obradu tvrđih ili teže obradivih sirovina. Optimiziranje promjera i širine tlačnog valjka za prilagodbu različitim proizvodnim potrebama može uravnotežiti proizvodni kapacitet i kvalitetu peleta.

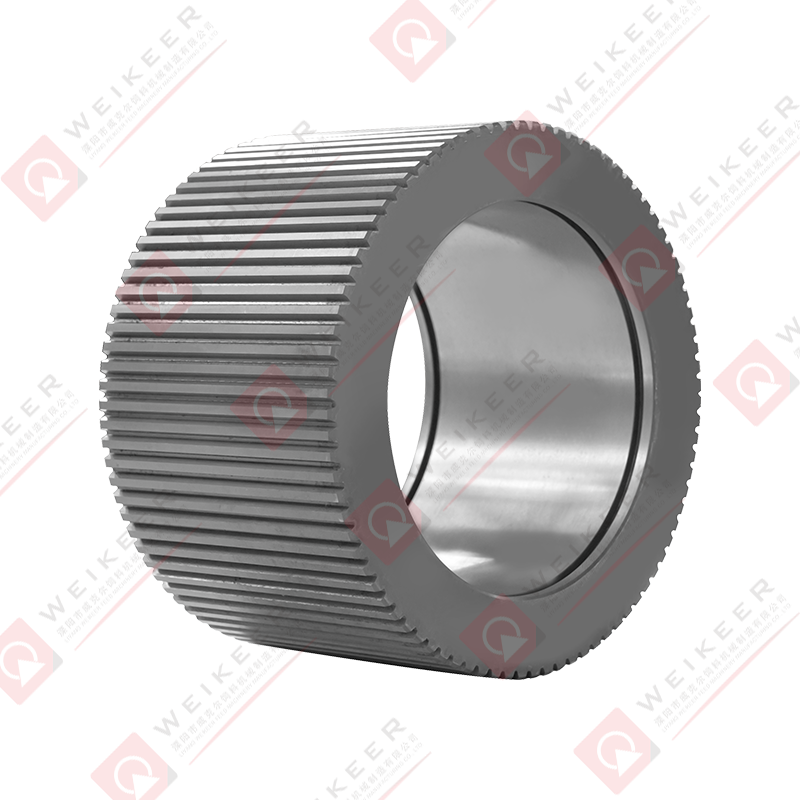

Dizajn oblika zuba tlačnog valjka izravno utječe na učinak oblikovanja čestica. Podešavanjem kuta, dubine i raspodjele profila zuba može se osigurati ujednačenost i gustoća čestica. U isto vrijeme, različiti dizajni oblika zuba također mogu učinkovito smanjiti prianjanje materijala, smanjiti trošenje tlačnog valjka i poboljšati učinkovitost proizvodnje.

Hrapavost površine tlačnog valjka utječe na učinak prešanja i glatkoću površine čestica. Optimiziranje hrapavosti površine tlačnog valjka putem fine strojne obrade i površinske obrade može poboljšati ujednačenost i glatkoću čestica i poboljšati kvalitetu konačnog proizvoda.

Odabir pravog materijala i optimizacija procesa toplinske obrade ključni su za trajnost i učinkovitost prešanog valjka. Pritisni valjci moraju izdržati izuzetno visok pritisak i habanje, tako da su otpornost na habanje, tvrdoća i otpornost materijala na zamor ključni čimbenici u dizajnu.

Materijali koji se obično koriste u proizvodnji tlačnih valjaka uključuju legirani čelik, čelik otporan na habanje itd. Na primjer, korištenje visokolegiranog čelika (kao što je 100Cr6, 20CrMnTi) može uvelike poboljšati tvrdoću i otpornost na habanje tlačnog valjka i smanjiti trošenje uzrokovano dugotrajnim radom. Za primjene s visokim opterećenjem i trenjem, korištenje materijala i površinskih premaza koji su vrlo otporni na habanje (kao što je prskani karbid) može produžiti životni vijek.

Tvrdoća i otpornost na zamor tlačnog valjka mogu se povećati odgovarajućom toplinskom obradom (kao što je kaljenje, kaljenje, pougljičenje). Kaljenje može povećati površinsku tvrdoću tlačnog valjka, dok kaljenje može smanjiti unutarnje naprezanje i spriječiti pucanje ili lomljenje tlačnog valjka pod velikim opterećenjem. Osim toga, tretman karburiziranjem može stvoriti otvrdnuti sloj na površini tlačnog valjka, dodatno poboljšavajući njegovu otpornost na trošenje.

Tijekom radnog procesa tlačnog valjka, kako osigurati jednoliku raspodjelu pritiska još je jedan važan čimbenik koji utječe na kvalitetu čestica i kapacitet proizvodnje. Tijekom projektiranja, način prešanja tlačnog valjka može se prilagoditi kako bi se osiguralo da svaki dio može ravnomjerno vršiti pritisak.

Optimiziranjem kontakta između tlačnog valjka i materijala osigurava se ravnomjerna raspodjela pritiska tijekom procesa prešanja. Dizajn tlačnog valjka treba izbjegavati lokalno preopterećenje, što može dovesti do deformacije ili neravnomjernog trošenja tlačnog valjka i utjecati na kvalitetu čestica.

Uvođenjem podesivog tlačnog sustava u dizajn tlačnog valjka, radni tlak tlačnog valjka može se fleksibilno prilagoditi u različitim radnim uvjetima kako bi se prilagodio potrebama obrade različitih materijala. Ovaj mehanizam može poboljšati učinkovitost proizvodnje i osigurati stabilnu kvalitetu peleta.

Pritisni valjak će tijekom rada dugo trljati o materijal, što će rezultirati postupnim trošenjem površine. Optimiziranje otpornosti na habanje površine tlačnog valjka može značajno poboljšati životni vijek i radnu učinkovitost tlačnog valjka.

Premazivanje površine tlačnog valjka (kao što je raspršivanje cementnog karbida, premaz volfram karbida, itd.) može učinkovito poboljšati otpornost na habanje i koroziju tlačnog valjka, smanjiti trošenje u okruženjima visokog tlaka i visokog trenja i produljiti njegov vijek trajanja. vijek trajanja.

Tehnologija laserskog oblaganja može oblikovati tvrdi sloj visoke otpornosti na habanje na površini tlačnog valjka, učinkovito poboljšavajući njegovu otpornost na habanje i otpornost na koroziju. U usporedbi s tradicionalnim metodama površinske obrade, ova tehnologija može ravnomjernije prekriti površinu tlačnog valjka, izbjeći lokalno trošenje i produljiti radni vijek opreme.

Kada pritisni valjak radi, velika količina topline će se generirati zbog dugotrajnog trenja i kompresije. Ako se toplina ne rasprši na vrijeme, može uzrokovati pregrijavanje pritisnog valjka, što utječe na njegovu izvedbu i vijek trajanja. Stoga je važno projektirati učinkovit sustav hlađenja.

Dizajniranje rashladnih kanala unutar tlačnog valjka i uvođenje sustava rashladne tekućine može učinkovito ukloniti visoke temperature, održati temperaturu tlačnog valjka stabilnom i izbjeći deformacije ili oštećenja uzrokovana prekomjernom temperaturom.

Za proizvodne linije u okruženjima s visokom temperaturom, sustav za hlađenje zrakom može se dizajnirati tako da brzo odvodi toplinu oko tlačnog valjka kroz snažan protok zraka kako bi se osiguralo da tlačni valjak ostane unutar razumnog raspona radne temperature.

S napretkom inteligentne tehnologije, inteligentni nadzorni sustavi i automatizirana kontrola postali su važna sredstva za optimizaciju dizajna tlačnih valjaka. Putem ovih sustava, radni status tlačnog valjka može se pratiti u stvarnom vremenu, a radni parametri se mogu automatski prilagoditi prema potrebama proizvodnje.

Ugradnjom senzora i nadzorne opreme mogu se pratiti temperatura, tlak, vibracije i drugi podaci tlačnog valjka u stvarnom vremenu, pravodobno otkriti potencijalni problemi te izbjeći kvarovi opreme uzrokovani preopterećenjem ili pregrijavanjem.

Uvodi se automatizirani sustav podešavanja za automatsko podešavanje pritiska i brzine tlačnog valjka u skladu s promjenama materijala tijekom proizvodnog procesa kako bi se osiguralo da se uvijek održava u optimalnom radnom stanju. Ovo ne samo da poboljšava učinkovitost proizvodnje, već također osigurava konzistentnost i kvalitetu peleta.

Pri projektiranju tlačnog valjka također treba uzeti u obzir jednostavnost održavanja opreme. Optimizirani dizajn tlačnog valjka ne samo da bi trebao poboljšati performanse i učinkovitost, već i olakšati svakodnevno održavanje i održavanje.

Tijekom projektiranja može se razmotriti modularna struktura kako bi popravak, održavanje i zamjena tlačnog valjka bili lakši i učinkovitiji. Redovitom provjerom i zamjenom istrošenih dijelova mogu se izbjeći prekidi proizvodnje i osigurati dugotrajan učinkovit rad opreme.

Optimiziranje dizajna Press Roller is not only a key factor in improving production capacity and product quality, but can also effectively reduce energy consumption, reduce maintenance costs and extend the service life of the equipment. By rationally selecting materials, optimizing geometric design, improving wear resistance, and introducing intelligent control, companies can improve the overall performance and production efficiency of equipment to meet increasingly stringent market demands. In the future technological development, intelligent and high-precision manufacturing will further promote the optimization of pressure roller design, making it more flexible and efficient.

中文简体

中文简体